Наиболее сложной частью процесса разработки встраиваемых диагностических устройств, описанных выше, было верификационное тестирование. Разработка дополнительных устройств, а также двигателя потребовало от нас верификационного тестирования этих дополнительных устройств наряду с эксплуатационными испытаниями самого двигателя. Нам необходимо было также подтвердить и проанализировать результаты испытаний, выполненных в различных условиях.

При верификационных испытаниях двигателя HiMSEN расчетная стоимость топлива составляет около 2000 долларов США в час. Включив прямые затраты и расходы, связанные с работой двигателя, такие как смазочное масло, а также другие косвенные затраты, такие, как оплата персонала, связанного с испытаниями и безопасностью, легко получим, что общая стоимость превышает 22 000 долларов США в день. Кроме того, верификационные испытания включают в себя множество трудностей, в том числе высокий риск повторных испытаний для обеспечения надежности из-за проблем безопасности и экологии, связанных с работой средне- и крупногабаритных двигателей, испытаний в различных условиях эксплуатации и симуляции различных отказов для анализа результатов тестирования подключения периферии. Кроме того, установка и тестирование одновременно нескольких моделей затруднительна, так как средне- и крупногабаритные двигатели имеют существенные экологические ограничения по установке и эксплуатации.

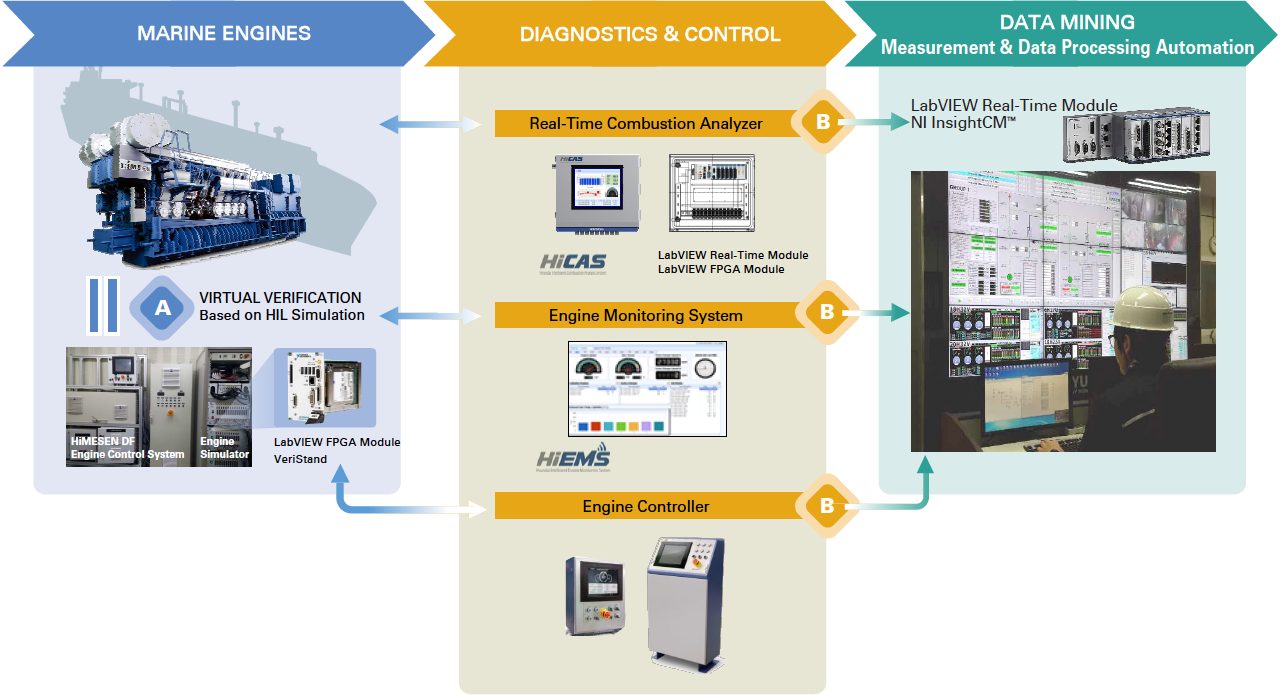

Поэтому для минимизации верификационных испытаний мы усовершенствовали процесс измерения и анализа, чтобы улучшить использование результатов тестирования, применяя методы виртуальной верификации и интеллектуального анализа данных программно-технического моделирования, в котором модель является основой процесса проектирования.

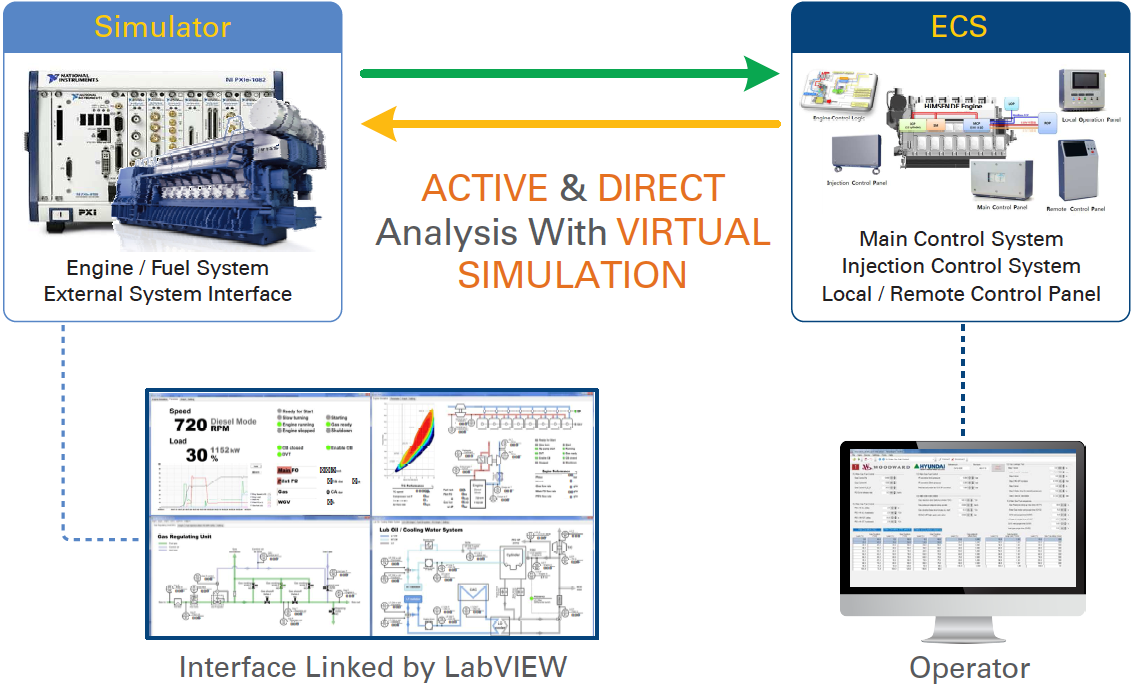

Как следует из случаев массовых возвратов изделий на предприятия автомобильной промышленности, причиной которых были проблемы в электронной системе управления, мы должны также обеспечить стабильность и надежность управления электронным контроллером, поскольку ошибки управления могут вызвать серьезные проблемы для всей двигательной системы. Поэтому двигатель, управляемый электроникой, требует исчерпывающей проверки для эффективного предотвращения проблем, которые могут быть связаны с контроллером. Для этого весьма полезно оценивание методом программно-технического моделирования (HIL). Такое оценивание связывает методами численного анализа испытательный стенд для тестирования реального продукта со средой симуляции. В перспективе мы можем расширить поэлементное тестирование до испытаний конечного продукта. Кроме того, поскольку мы можем использовать симуляцию ошибок, которые вряд ли возникнут, для оценки результатов тестирования в экстремальных условиях, а также простые периодические тесты, мы можем значительно снизить стоимость и время тестирования. Мы можем использовать программное обеспечение VeriStand для тестирования в режиме реального времени, чтобы применить к вычислительным моделям, созданным в различных средах моделирования, это снижает ограничения на разработку моделей двигателей и подсистем и обеспечивает высокий уровень совместимости.

Такая модель двигателя реализуется в режиме реального времени системой NI PXI, синхронизированной с программно моделируемым в многофункциональном FPGA модуле быстродействующим датчиком, передающим реальный физический сигнал на плату ввода/вывода. Мы установили модули аналогового и цифрового ввода/вывода для приема сигналов от внешних контроллеров и для имитации сигналов датчиков различных типов, смонтированных на двигателе. Кроме того, используя модуль LabVIEW FPGA и различные приложения для разработки программных моделей, мы смогли протестировать объекты в режимах отказа, которые трудно воспроизвести при тестировании реального двигателя в процессе разработки аппаратуры управления и анализа. Благодаря разработке средств диагностики двигателя с использованием виртуальной верификации на основе систем программно-технического моделирования, мы смогли сократить время разработки и время выхода на рынок с трех лет до одного года.

|

|

|

Модель двигательной системы обеспечивает обратную связь, аналогичную реальному двигателю, через интерфейс, сконфигурированный с помощью LabVIEW

|

Внедрение системы интеллектуального анализа данных для диагностики двигателя и профилактического обслуживания

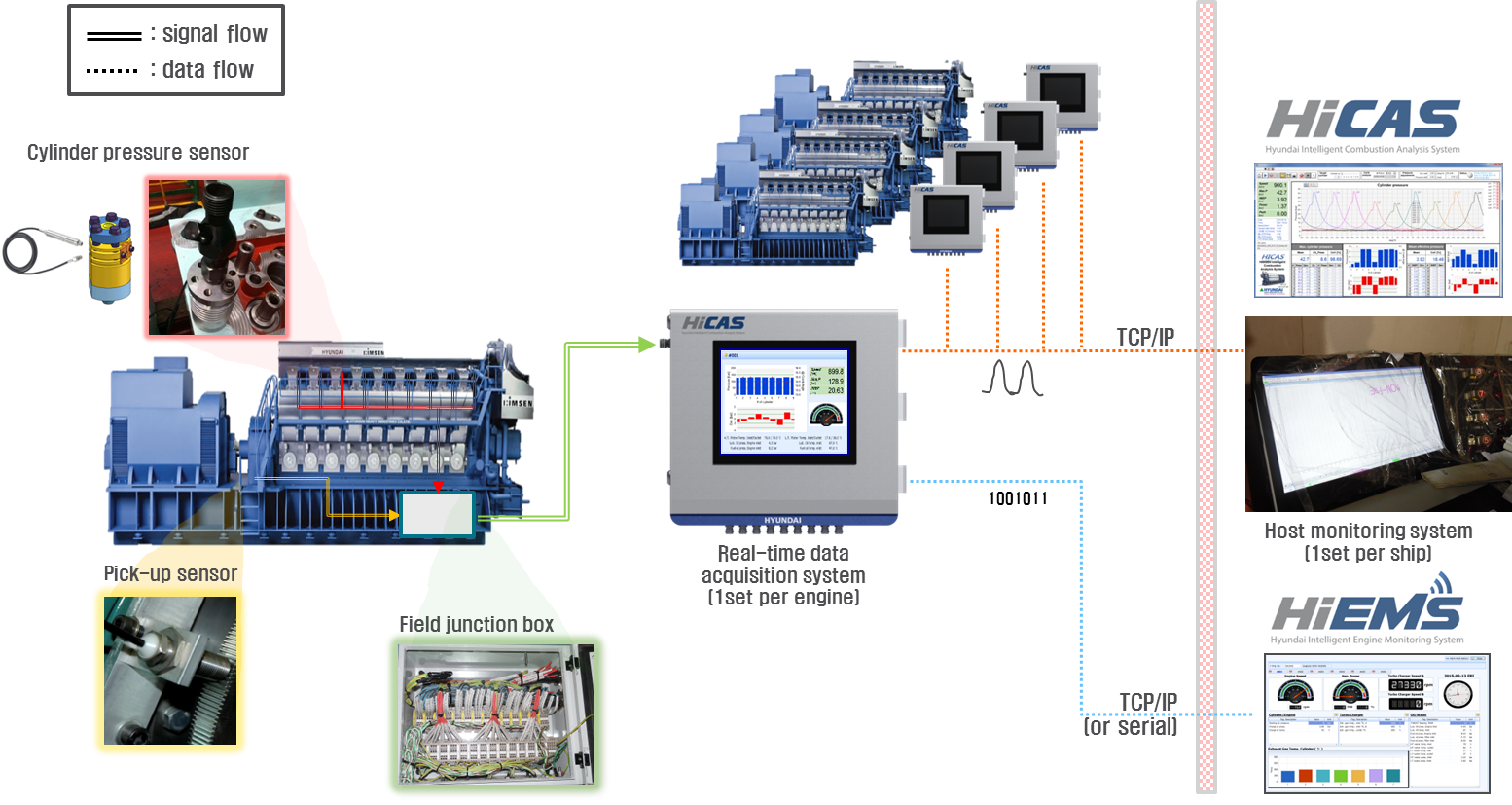

Чтобы свести к минимуму стоимость непрерывного обслуживания основных частей, нам понадобилась платформа управления данными, которая могла бы управлять более чем 600 каналами данных, собранных с двигателя и его периферийных устройств, и внедрять систему профилактического обслуживания.

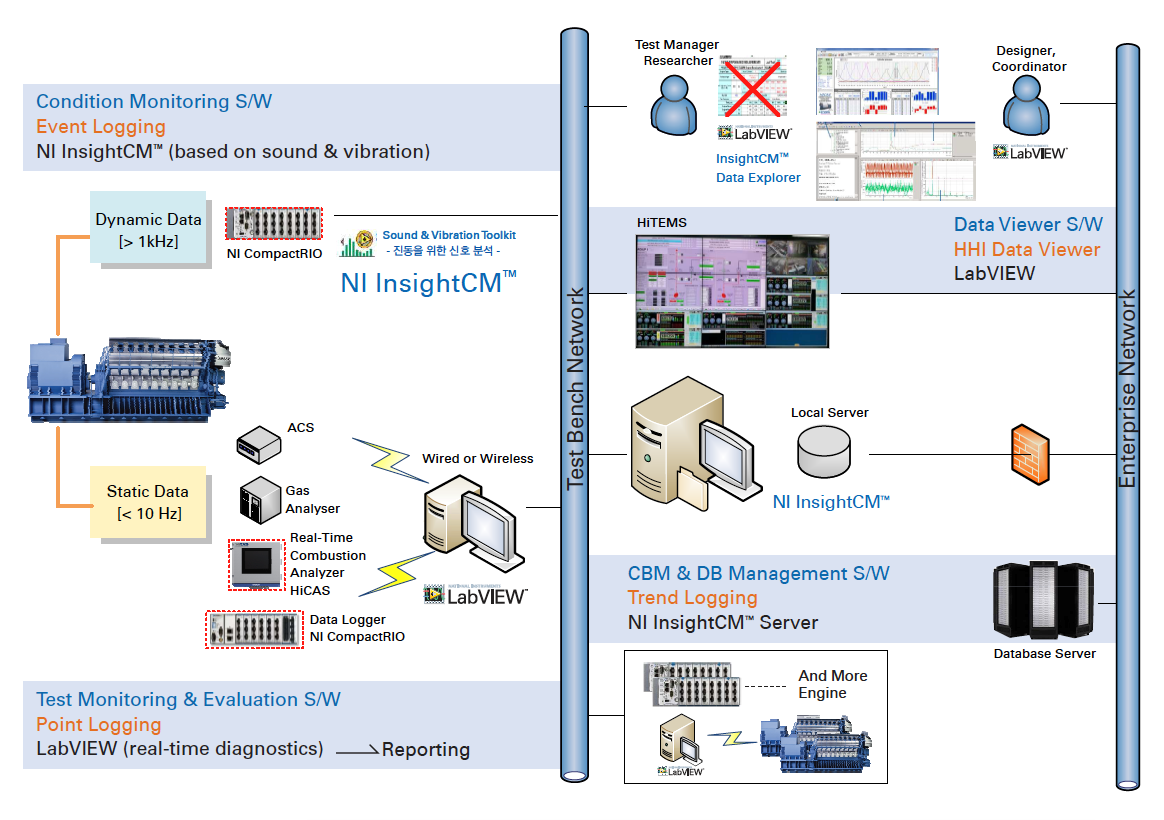

Для решения этой проблемы мы с помощью модуля LabVIEW Real-Time разработали и применили программное обеспечение для термодинамического и физического анализа в реальном времени собираемых данных. Одновременно измеряя с помощью CompactRIO различные основные физические параметры двигателя, а также анализируя в реальном времени результаты измерений, систематизируя и сохраняя достоверные данные, мы cмогли сжать данные и улучшить их качество. Кроме того, мы улучшили удобство мониторинга состояния, реализовав интерфейс пользователя средствами LabVIEW. Мы усовершенствовали управление данными и улучшили их последующее использование путем сжатия данных. Мы использовали программное обеспечение NI InsightCM ™ для управления базами данных и создали основу для корреляционного анализа различных переменных проекта и переменных среды функционирования. Мы облегчили анализ трендов данных, таких, как отслеживание изменений рабочих характеристик из-за старения двигателя, путем маркировки и категоризации данных, накопленных в течение длительного интервала времени. Кроме того, разрабатывая и применяя библиотеку мониторинга и анализа, оптимизированную для HHI с использованием LabVIEW, мы улучшаем удобство эксплуатации, минимизируя кривую обучения пользователей новыми системам.

В результате мы смогли перейти от обычного метода управления данными, при котором команда экспертов по двигателю (более шести человек) вручную управляла данными в Excel в течение трех месяцев, к автоматизированному управлению, сбору и обработке данных от различных измерительных приборов, используя NI InsightCM ™ - систему мониторинга состояния в реальном времени. Новый метод позволяет осуществлять мониторинг собираемых данных в реальном времени силами только одного эксперта. Теперь мы можем использовать время и ресурсы, ранее выделяемые на сбор данных, для их анализа.

|

|

|

Различные типы измерительной информации анализируются и систематизируются в реальном времени с помощью инструментальных средств, запрограммированных в LabVIEW, и управляются NI InsightCM™

|

|

|

|

В помещении контроля интеграционного тестирования двигателя

|

Разработка интеллектуальных экологичных судов в эпоху промышленного Интернета вещей (IoT) базируется на анализе больших данных

Суть Интернета вещей (IoT) и четвертой промышленной революции заключается в том, чтобы осмысленно использовать собранные данные. Чтобы оставаться на переднем рубеже судостроительной промышленности, необходимо следовать традиционной практике точного измерения характеристик основных частей двигателя, который генерирует энергию для движения огромного корабля (размером до четырех футбольных полей), сбора огромных массивов данных и их анализа целеноправленным способом. С этой целью компания HHI разработала средства самодиагностики, которые позволяют измерять параметры основных частей двигателя. HHI также внедряет систему интеллектуального анализа данных для эффективного управления данными, собранными в процессе диагностирования, анализирует и использует их для профилактического обслуживания.

Начав с системы HiCAS, которая предназначена для анализа основных характеристик процесса горения в двигателе, мы планируем использовать наши собственные технологии в разработке другой усовершенствованной диагностики двигателя, которая может диагностировать изменение состояния из-за старения двигателя, прогнозировать отказы и облегчать необходимую подготовку. Мы ожидаем, что сможем применить уже разработанные HIL модели в процессе разработки оборудования для сокращения времени разработки и стоимости вдвое или более, в то время, как обычно на разработку одного изделия требуется более трех лет и миллионы долларов. Мы можем использовать эти модели для сбора и анализа данных о состоянии морских двигателей в режиме реального времени, которые работают по всему миру, для раннего выявления проблем, которые могут возникнуть, уведомления о соответствующих судах и реализации превентивных мер, таких, как своевременная замена деталей. Благодаря таким автоматическим системам мониторинга мы можем значительно снизить эксплуатационные расходы высокоэффективных двигателей.

Двигатели средних и больших размеров и средства их диагностики могут использоваться не только на судах, но и на компактных энергетических установках. Их планируется использовать при разработке интеллектуальных сетей передачи энергии в развивающихся странах, таких, как Чили, Куба и Нигерия.